PPAP (Production Part Approval Process) có nghĩa là quy trình phê duyệt sản phẩm trong sản xuất. Đây là một thủ tục quan trọng giúp doanh nghiệp, đặc biệt trong các lĩnh vực sản xuất và chế tạo, chứng minh rằng mỗi linh kiện hay bộ phận khi đưa vào sản xuất hàng loạt đều đáp ứng đúng yêu cầu kỹ thuật và mong muốn của khách hàng. Vậy quy trình PPAP là gì? Cùng GOOD Việt Nam tìm hiểu tại nội dung dưới dây nhé.

PPAP là gì?

PPAP (Production Part Approval Process) có nghĩa là quy trình phê duyệt sản phẩm trong sản xuất. Đây là một thủ tục quan trọng giúp doanh nghiệp, đặc biệt trong các lĩnh vực sản xuất và chế tạo, chứng minh rằng mỗi linh kiện hay bộ phận khi đưa vào sản xuất hàng loạt đều đáp ứng đúng yêu cầu kỹ thuật và mong muốn của khách hàng.

Ban đầu, PPAP được áp dụng trong ngành ô tô và hàng không. Tuy nhiên, hiện nay quy trình này đã được nhiều ngành công nghiệp khác sử dụng như một công cụ để nâng cao chất lượng, giảm rủi ro và cải thiện sự phối hợp giữa nhà cung cấp với khách hàng.

Mối liên hệ giữa PPAP và APQP

PPAP và APQP có mối quan hệ chặt chẽ. APQP (Advanced Product Quality Planning) là quá trình lập kế hoạch chất lượng cho sản phẩm mới, còn PPAP là kết quả cụ thể chứng minh quá trình đó đã thành công. Nói cách khác, APQP giống như “bản kế hoạch”, còn PPAP là “bằng chứng” để khách hàng thấy rằng sản phẩm thực tế đúng như những gì đã cam kết. Nếu PPAP thất bại, điều đó cho thấy APQP chưa được triển khai hiệu quả và cần rà soát lại.

Vì sao PPAP cần thiết?

PPAP không chỉ là một thủ tục mang tính hình thức, mà nó thực sự mang lại nhiều giá trị:

Đảm bảo sự hiểu biết chung: Nhà cung cấp phải nắm rõ các tiêu chuẩn thiết kế và kỳ vọng của khách hàng.

Ổn định sản xuất: Giúp chứng minh quy trình sản xuất có thể tạo ra sản phẩm đạt chuẩn một cách liên tục, không chỉ ở lô đầu tiên.

Giảm rủi ro: Việc đánh giá trước giúp hạn chế lỗi trong thiết kế và sản xuất, từ đó tránh chi phí phát sinh.

Tăng tính cạnh tranh: Một doanh nghiệp có quy trình PPAP chặt chẽ thường được khách hàng tin tưởng và ưu tiên lựa chọn hơn.

Khi nào phải thực hiện PPAP?

PPAP được áp dụng khi:

Có bộ phận mới cần sản xuất.

Có sự thay đổi lớn về thiết kế, vật liệu hoặc quy trình.

Khách hàng yêu cầu kiểm tra lại để xác nhận năng lực sản xuất.

Nội dung của PPAP

Một bộ hồ sơ PPAP hoàn chỉnh thường bao gồm 18 yếu tố (có thể ít hơn tùy yêu cầu khách hàng). Các yếu tố chính và ví dụ thực tế như sau:

![]()

Tài liệu thiết kế

Bao gồm bản vẽ kỹ thuật, thông số sản phẩm.

Ví dụ: Trong ngành ô tô, bản vẽ chi tiết của trục bánh xe sẽ chỉ rõ đường kính, dung sai, vật liệu… để đảm bảo các nhà cung cấp đều sản xuất đúng chuẩn.

![]()

Thông báo thay đổi kỹ thuật

Nếu sản phẩm đã từng được phê duyệt trước đó, mọi thay đổi như vật liệu, kích thước hay công nghệ đều phải thông báo.

Ví dụ: Một nhà cung cấp thay đổi từ thép thường sang thép hợp kim cho bộ phận phanh xe phải báo cáo và được phê duyệt lại.

![]()

Chấp thuận từ khách hàng

Cần bằng chứng khách hàng đã xem xét và đồng ý với thay đổi hoặc thiết kế.

![]()

DFMEA (Design Failure Mode and Effects Analysis)

Phân tích lỗi tiềm ẩn ở giai đoạn thiết kế.

Ví dụ: Trong thiết kế ghế ô tô, DFMEA có thể chỉ ra nguy cơ khung ghế bị cong khi chịu lực, từ đó đội ngũ thiết kế sẽ gia cố thêm

![]()

Sơ đồ quy trình sản xuất

Minh họa chi tiết từng bước từ nhập nguyên liệu → gia công → kiểm tra → đóng gói.

Ví dụ: Nhà máy linh kiện điện tử sẽ có sơ đồ gồm: hàn mạch → kiểm tra vi sai → test điện áp → đóng gói.

![]()

PFMEA (Process Failure Mode and Effects Analysis)

Đánh giá rủi ro trong quy trình sản xuất.

Ví dụ: Trong công đoạn hàn linh kiện, PFMEA có thể nêu lỗi tiềm ẩn như mối hàn bong khi nhiệt độ chưa đủ.

![]()

Kế hoạch kiểm soát (Control Plan)

Ghi rõ cách kiểm soát chất lượng ở từng công đoạn.

Ví dụ: Sau khi đúc khuôn nhựa, cần đo độ dày thành sản phẩm bằng máy đo 3D để đảm bảo đúng tiêu chuẩn.

![]()

Phân tích hệ thống đo lường (MSA)

Đánh giá độ chính xác, độ lặp lại của thiết bị đo.

Ví dụ: Kiểm tra máy đo lực siết bu-lông có cho kết quả ổn định khi đo 10 lần liên tiếp không.

![]()

Kết quả bố cục thứ nguyên (Dimensional Results)

So sánh sản phẩm thực tế với bản vẽ thiết kế.

Ví dụ: Đo 50 chi tiết trục bánh xe xem đường kính có đúng trong giới hạn ±0.05mm hay không.

![]()

Kết quả thử nghiệm vật liệu / hiệu suất

Các báo cáo chứng minh vật liệu hoặc sản phẩm đáp ứng yêu cầu.

Ví dụ: Thử nghiệm độ bền kéo của thép, hay thử nghiệm va chạm của túi khí.

![]()

Nghiên cứu quy trình ban đầu (Initial Process Studies)

Đánh giá khả năng kiểm soát quy trình sản xuất bằng biểu đồ thống kê (Cp, Cpk).

Ví dụ: Phân tích độ ổn định của quy trình đúc nhựa xem tỷ lệ lỗi có dưới mức cho phép không.

![]()

Chứng nhận phòng thí nghiệm

Các phòng thử nghiệm phải đạt chuẩn quốc tế như ISO/IEC 17025.

![]()

Báo cáo phê duyệt hình thức (Appearance Approval Report – AAR)

Đối với các bộ phận yêu cầu ngoại quan.

Ví dụ: Đệm xe hơi phải có màu sắc đồng nhất, bề mặt không xước.

![]()

Mẫu sản xuất

Mẫu thật được giao cho khách hàng để họ xem xét.

![]()

Mẫu chuẩn (Master Sample)

Giữ lại tại nhà cung cấp để đối chiếu khi sản xuất hàng loạt.

![]()

Thiết bị kiểm tra (Checking Aids)

Danh sách dụng cụ đo, kiểm tra sẽ dùng trong quá trình sản xuất.

![]()

Yêu cầu cụ thể của khách hàng

Một số khách hàng lớn (như Toyota, Ford…) có thể thêm yêu cầu riêng.

![]()

PSW (Part Submission Warrant)

Tài liệu tổng hợp, ký xác nhận rằng sản phẩm đã đáp ứng đầy đủ yêu cầu và sẵn sàng sản xuất hàng loạt.

PPAP trong tiêu chuẩn IATF 16949

Trong tiêu chuẩn IATF 16949:2016, PPAP (Production Part Approval Process – Quy trình phê duyệt sản phẩm sản xuất) được xem là một yêu cầu bắt buộc trong hệ thống quản lý chất lượng ngành ô tô.

Vai trò của PPAP trong IATF 16949

Đảm bảo tính nhất quán: Xác nhận rằng sản phẩm do nhà cung cấp sản xuất ra đúng theo bản vẽ, yêu cầu kỹ thuật của khách hàng.

Kiểm soát thay đổi: Bất kỳ khi nào có thay đổi về thiết kế, nguyên liệu, địa điểm sản xuất, hoặc quy trình → đều phải thực hiện lại PPAP.

Tạo niềm tin với khách hàng: PPAP là bằng chứng cho thấy hệ thống chất lượng của nhà cung cấp đủ năng lực duy trì sản xuất hàng loạt ổn định.

Khi nào cần nộp PPAP theo IATF

Theo IATF 16949, doanh nghiệp phải tiến hành PPAP trong các trường hợp:

Sản phẩm/chi tiết mới.

Có thay đổi về thiết kế (bản vẽ, vật liệu, thông số).

Chuyển đổi công cụ, dây chuyền, nhà máy hoặc nhà cung cấp.

Sau một thời gian ngừng sản xuất dài.

Theo yêu cầu đặc biệt của khách hàng OEM.

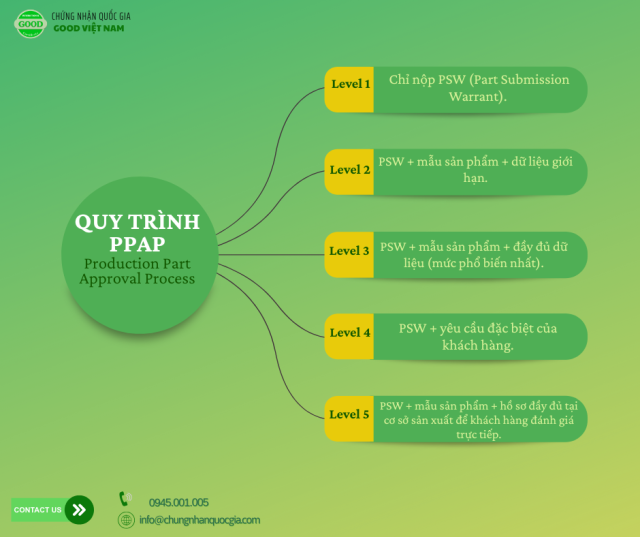

Cấp độ nộp PPAP (5 cấp độ theo AIAG & IATF)

Level 1: Chỉ nộp PSW (Part Submission Warrant).

Level 2: PSW + mẫu sản phẩm + dữ liệu giới hạn.

Level 3: PSW + mẫu sản phẩm + đầy đủ dữ liệu (mức phổ biến nhất).

Level 4: PSW + yêu cầu đặc biệt của khách hàng.

Level 5: PSW + mẫu sản phẩm + hồ sơ đầy đủ tại cơ sở sản xuất để khách hàng đánh giá trực tiếp.

Ví dụ thực tế trong sản xuất ô tô

Một nhà cung cấp sản xuất bộ phận phanh xe hơi:

Trước khi giao hàng loạt cho Toyota, họ phải làm lô thử nghiệm → đo kiểm (độ bền, kích thước, vật liệu chịu nhiệt).

Hồ sơ PPAP được lập theo mẫu AIAG: DFMEA, PFMEA, kế hoạch kiểm soát, báo cáo kiểm tra vật liệu…

Toyota xem xét, nếu đạt chuẩn thì phê duyệt PPAP → nhà cung cấp mới được phép sản xuất số lượng lớn và xuất hàng chính thức.

Tóm lại: Trong IATF 16949, PPAP chính là “cầu nối” giữa phát triển sản phẩm và sản xuất hàng loạt, bắt buộc để đảm bảo chất lượng ổn định trong ngành ô tô.

Xem thêm bài viết về tiêu chuẩn IATF 1649 tại đây

VĂN PHÒNG CHỨNG NHẬN QUỐC GIA – GOOD VIỆT NAM

Trụ sở: Số 50B Mai Hắc Đế, P. Nguyên Du, Q. Hai Bà Trưng, Hà Nội

Hotline: 0945.001.005 – 024.2231.5555

E-mail: chungnhanquocgia.com@gmail.com – info@chungnhanquocgia.com

Website: chungnhanquocgia.com

VĂN PHÒNG HÀ NỘI | VĂN PHÒNG ĐÀ NẴNG | VĂN PHÒNG HỒ CHÍ MINH |

Tòa nhà HLT – Số 23 Ngõ 37/2 Dịch vọng, P. Dịch Vọng, Q. Cầu Giấy, Hà Nội | Số 73 Lý Thái Tông, P. Thanh Khê Tây, Q. Thanh Khê, Tp. Đà Nẵng | Tòa nhà PLS, 282 Chu Văn An, Phường 26, Bình Thạnh, TP.HCM |