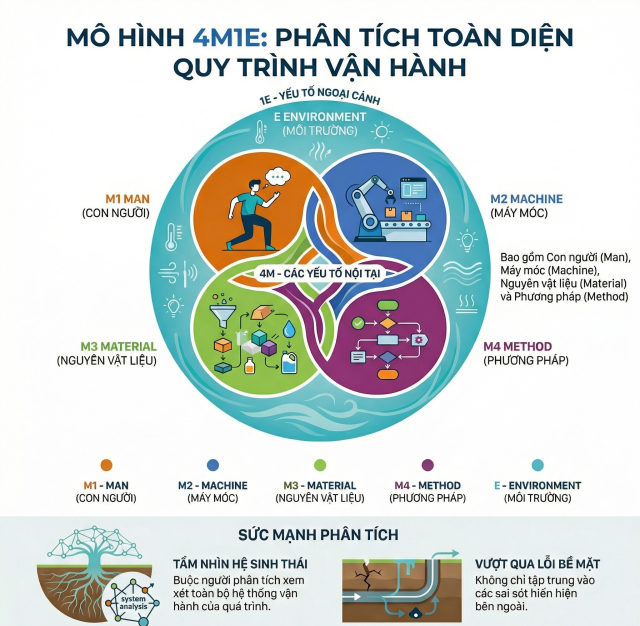

4M1E là gì? Đây là mô hình phân tích nguyên nhân phổ biến trong quản lý chất lượng, sản xuất và cải tiến quy trình, bao gồm 5 yếu tố cốt lõi: Man – Machine – Material – Method – Environment. Việc hiểu và áp dụng đúng 4M1E giúp doanh nghiệp xác định nguyên nhân gốc rễ của lỗi, kiểm soát rủi ro, và nâng cao hiệu quả hệ thống quản lý chất lượng theo các tiêu chuẩn như ISO 9001, ISO 14001 hay FSSC 22000. Bài viết này sẽ giúp bạn hiểu rõ bản chất 4M1E, cách ứng dụng thực tế và mối liên hệ chặt chẽ với quản lý chất lượng hiện đại.

4M1E là gì?

4M1E là một mô hình phân tích nguyên nhân (Cause Analysis Framework), thường được sử dụng trong:

Quản lý chất lượng (Quality Management)

Kiểm soát quá trình sản xuất

Cải tiến liên tục (Continuous Improvement)

Đánh giá rủi ro và phòng ngừa lỗi

Tên gọi 4M1E đại diện cho 5 nhóm yếu tố có thể ảnh hưởng trực tiếp hoặc gián tiếp đến kết quả của một quá trình: (Xem chi tiết ảnh dưới đây)

Điểm mạnh của 4M1E nằm ở chỗ: không chỉ tập trung vào lỗi bề mặt, mà buộc người phân tích phải xem xét toàn bộ hệ sinh thái vận hành của quá trình.

Nguồn gốc và vai trò của 4M1E trong quản lý chất lượng

4M1E được phát triển từ tư duy quản lý chất lượng của Nhật Bản, đặc biệt gắn liền với:

Quản lý sản xuất tinh gọn (Lean)

Kiểm soát chất lượng toàn diện (TQM)

Công cụ phân tích nguyên nhân như sơ đồ xương cá (Ishikawa)

Trong quản lý chất lượng hiện đại, 4M1E không chỉ dùng để:

Xử lý sự cố

Phân tích lỗi sản phẩm

Mà còn được sử dụng để:

Thiết kế quy trình ngay từ đầu (Quality by Design)

Đánh giá rủi ro (Risk-based thinking)

Xây dựng kế hoạch kiểm soát chất lượng

Phân tích các yêu tố trong 4M1E

4M1E không chỉ là một công cụ, mà là một cách tư duy hệ thống trong quản lý chất lượng.

Man – Con người

Man đề cập đến toàn bộ yếu tố con người tham gia vào quá trình, bao gồm:

Trình độ chuyên môn

Kỹ năng thao tác

Nhận thức về chất lượng

Thái độ và trách nhiệm

Sự tuân thủ quy trình

Ví dụ trong thực tế:

Công nhân chưa được đào tạo đầy đủ → thao tác sai

Nhân sự mới chưa quen quy trình → tỷ lệ lỗi cao

Thiếu giám sát → sai lệch không được phát hiện kịp thời

👉 Trong quản lý chất lượng, “Man” thường là yếu tố biến động lớn nhất, vì con người không phải là hệ thống cố định.

Liên hệ ISO 9001:

Điều khoản về năng lực (Competence)

Đào tạo, đánh giá hiệu quả đào tạo

Nhận thức về chính sách và mục tiêu chất lượng

=>GOOD VIỆT NAM CUNG CẤP DỊCH VỤ CHỨNG NHẬN TIÊU CHUẨN ISO 9001<=

Machine – Máy móc, thiết bị

Machine bao gồm:

Máy sản xuất

Thiết bị đo lường

Công cụ hỗ trợ

Phần mềm điều khiển

Các vấn đề thường gặp:

Máy móc xuống cấp

Thiết bị không được bảo trì định kỳ

Sai số đo lường không được kiểm soát

Cấu hình máy không phù hợp sản phẩm

Ví dụ:

Cân không hiệu chuẩn → sai lệch khối lượng

Máy đóng gói lệch thông số → bao bì không đạt

👉 Trong nhiều trường hợp, lỗi “do con người” thực chất bắt nguồn từ máy móc không được thiết kế hoặc kiểm soát tốt.

Liên hệ quản lý chất lượng:

Kế hoạch bảo trì (Maintenance Plan)

Hiệu chuẩn thiết bị đo (Calibration)

Kiểm soát thay đổi thiết bị

Material – Nguyên vật liệu

Material là tất cả đầu vào của quá trình:

Nguyên liệu chính

Phụ gia

Bao bì

Linh kiện

Bán thành phẩm

Những rủi ro phổ biến:

Chất lượng nguyên liệu không đồng nhất

Nhà cung cấp không ổn định

Điều kiện bảo quản không phù hợp

Truy xuất nguồn gốc kém

Ví dụ:

Cùng một công thức nhưng khác lô nguyên liệu → sản phẩm không đồng đều

Bao bì không đạt tiêu chuẩn → ảnh hưởng an toàn sản phẩm

👉 Material là yếu tố liên kết trực tiếp với quản lý nhà cung cấp.

Liên hệ quản lý chất lượng:

Đánh giá và phê duyệt nhà cung cấp

Kiểm tra đầu vào

Truy xuất nguồn gốc (Traceability)

Kiểm soát thay đổi nguyên liệu

Method – Phương pháp, quy trình

Method bao gồm:

Quy trình làm việc (SOP)

Hướng dẫn thao tác

Tiêu chuẩn kỹ thuật

Cách thức kiểm soát

Các vấn đề thường thấy:

Quy trình không rõ ràng

SOP lỗi thời

Quy trình không phù hợp thực tế

Nhân sự hiểu sai cách thực hiện

Ví dụ:

SOP có nhưng không ai đọc

Quy trình viết cho “đi audit”, không dùng trong thực tế

👉 Một quy trình tốt phải dễ hiểu – dễ làm – dễ kiểm soát.

Liên hệ ISO:

Kiểm soát thông tin dạng văn bản

Quản lý thay đổi quy trình

Đánh giá tính hiệu lực của phương pháp

Environment – Môi trường

Environment là yếu tố thường bị xem nhẹ nhưng ảnh hưởng rất lớn:

Nhiệt độ

Độ ẩm

Ánh sáng

Tiếng ồn

Vệ sinh

Văn hóa làm việc

Ví dụ:

Độ ẩm cao → ảnh hưởng nguyên liệu

Ánh sáng kém → thao tác sai

Môi trường làm việc áp lực → nhân sự dễ mắc lỗi

👉 Trong các ngành thực phẩm, dược, điện tử, Environment là yếu tố sống còn.

Liên hệ ISO 14001 & hệ thống tích hợp:

Điều kiện môi trường làm việc

Kiểm soát tác động môi trường

An toàn và sức khỏe nghề nghiệp

=>GOOD VIỆT NAM CUNG CẤP DỊCH VỤ CHỨNG NHẬN TIÊU CHUẨN ISO 14001<=

4M1E và tư duy quản lý chất lượng hiện đại

Trong quản lý chất lượng hiện đại:

Lỗi không còn được xem là “sai sót cá nhân”

Lỗi được xem là kết quả của hệ thống

4M1E giúp doanh nghiệp:

Chuyển từ tư duy “chữa cháy” sang “phòng ngừa”

Xây dựng hệ thống ổn định

Cải tiến bền vững

Đây cũng là lý do 4M1E được áp dụng rộng rãi trong:

Audit nội bộ

Đánh giá rủi ro

Cải tiến quy trình

Đào tạo nhận thức chất lượng

Khi nào nên áp dụng 4M1E?

Bạn nên sử dụng 4M1E khi:

Tỷ lệ lỗi tăng bất thường

Kết quả sản xuất không ổn định

Có khiếu nại khách hàng

Chuẩn bị audit hoặc tái chứng nhận

Thiết kế quy trình mới

4M1E không chỉ là một công cụ, mà là một cách tư duy hệ thống trong quản lý chất lượng. Khi được áp dụng đúng, 4M1E giúp doanh nghiệp:

Nhìn rõ bản chất vấn đề

Kiểm soát rủi ro hiệu quả

Nâng cao chất lượng bền vững

Trong bối cảnh doanh nghiệp ngày càng chú trọng quản lý chất lượng dựa trên rủi ro, 4M1E vẫn giữ vai trò nền tảng và không hề lỗi thời.

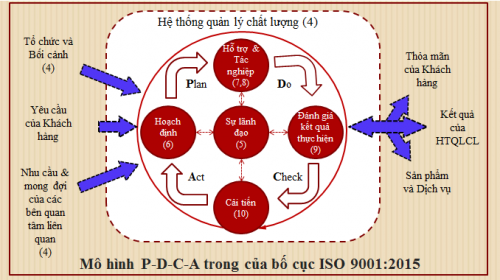

4M1E và PDCA có giống nhau không?

PDCA và 4M1E có mối quan hệ chặt chẽ trong quản lý chất lượng, trong đó PDCA đóng vai trò là khung cải tiến liên tục, còn 4M1E là công cụ tư duy dùng để phân tích nguyên nhân và yếu tố ảnh hưởng trong quá trình cải tiến đó. Khi một vấn đề chất lượng phát sinh, doanh nghiệp thường áp dụng PDCA để đảm bảo cải tiến có trình tự và tính hệ thống; trong giai đoạn lập kế hoạch (Plan), 4M1E được sử dụng để xem xét toàn diện các yếu tố con người, máy móc, nguyên vật liệu, phương pháp và môi trường nhằm xác định nguyên nhân gốc rễ thay vì xử lý cảm tính.

=> PDCA là gì?<=

Các giải pháp sau đó được triển khai (Do), theo dõi và đánh giá hiệu quả (Check) dựa trên mức độ kiểm soát các yếu tố 4M1E, trước khi được chuẩn hóa hoặc điều chỉnh trong bước Act. Vì vậy, có thể hiểu ngắn gọn rằng PDCA trả lời câu hỏi “cải tiến theo chu trình nào”, còn 4M1E giúp trả lời “cần phân tích và kiểm soát những yếu tố nào trong chu trình đó.

Doanh nghiệp đang quan tâm tới 4M1E trong quản lý chất lượng vui lòng liên hệ trực tiếp với chúng tôi để được hỗ trợ kịp thời!

VĂN PHÒNG CHỨNG NHẬN QUỐC GIA – GOOD VIỆT NAM

Trụ sở: Số 50B Mai Hắc Đế, P. Nguyên Du, Q. Hai Bà Trưng, Hà Nội

Hotline: 0945.001.005 – 024.2231.5555

E-mail: chungnhanquocgia.com@gmail.com – info@chungnhanquocgia.com

Website: www.chungnhanquocgia.com

VĂN PHÒNG HÀ NỘI | VĂN PHÒNG ĐÀ NẴNG | VĂN PHÒNG HỒ CHÍ MINH |

Tầng 7 Tòa nhà HLT, Số 23 ngõ 37/2 Dịch Vọng, Phường Cầu Giấy, Thành phố Hà Nội, Việt Nam | 73 Lý Thái Tông, Phường Thanh Khê Tây, Quận Thanh Khê, Đà Nẵng | Tầng 4, Tòa nhà PLS, 282 Chu Văn An, Phường Bình Thạnh, TP Hồ Chí Minh |