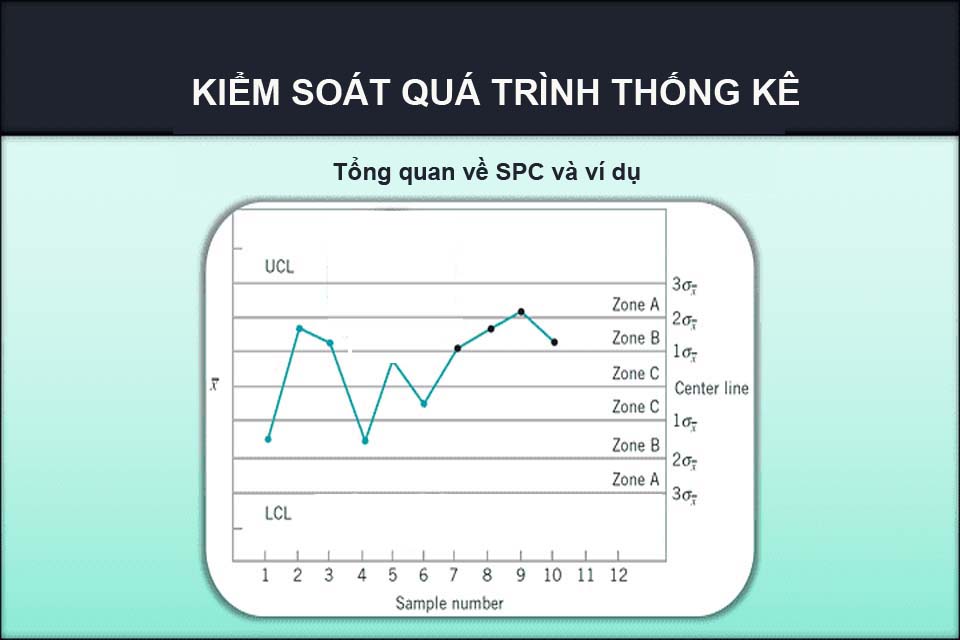

Kiểm soát quá trình thống kê (SPC) là một phương pháp tiêu chuẩn công nghiệp để đo lường và kiểm soát chất lượng trong quá trình sản xuất. Dữ liệu chất lượng dưới dạng các phép đo Sản phẩm hoặc Quy trình được thu thập theo thời gian thực trong quá trình sản xuất. Dữ liệu này sau đó được vẽ trên đồ thị với các giới hạn kiểm soát được xác định trước. Các giới hạn kiểm soát được xác định bởi khả năng của quá trình, trong khi các giới hạn đặc điểm kỹ thuật được xác định bởi nhu cầu của khách hàng.

Kiểm soát quá trình thống kê SPC là gì?

Kiểm soát quá trình bằng thống kê (SPC) được định nghĩa là việc sử dụng các kỹ thuật thống kê để kiểm soát một quá trình hoặc phương pháp sản xuất. Các công cụ và thủ tục SPC có thể giúp bạn theo dõi hành vi của quy trình, phát hiện các vấn đề trong hệ thống nội bộ và tìm giải pháp cho các vấn đề sản xuất. Kiểm soát quá trình bằng thống kê thường được sử dụng thay thế cho kiểm soát chất lượng bằng thống kê (SQC).

Lịch sử của SPC

Việc sử dụng các biểu đồ kiểm soát đã xảy ra trong Thế chiến II ở Hoa Kỳ để đảm bảo chất lượng của bom, đạn và các sản phẩm chiến lược quan trọng khác. Việc sử dụng các phương pháp SPC đã giảm đi phần nào sau chiến tranh, mặc dù sau đó đã được sử dụng với hiệu quả lớn ở Nhật Bản và tiếp tục cho đến ngày nay. (Để biết thêm thông tin, hãy xem Lịch sử Chất lượng .)

Nhiều kỹ thuật SPC đã được các tổ chức trên toàn cầu áp dụng trong những năm gần đây, đặc biệt là một phần của các sáng kiến cải tiến chất lượng như Six Sigma. Việc sử dụng rộng rãi các thủ tục biểu đồ kiểm soát đã được hỗ trợ rất nhiều bởi các gói phần mềm thống kê và hệ thống thu thập dữ liệu phức tạp.

Các công cụ giám sát quá trình bổ sung bao gồm:

- Biểu đồ Tổng tích lũy (CUSUM) : Tọa độ của mỗi điểm được vẽ biểu thị tổng đại số của tọa độ trước đó và độ lệch gần đây nhất so với mục tiêu.

- Biểu đồ Trung bình động có trọng số theo cấp số nhân (EWMA) : Mỗi điểm biểu đồ đại diện cho giá trị trung bình có trọng số hiện tại và tất cả các giá trị nhóm con trước đó, mang lại nhiều trọng số hơn cho lịch sử quy trình gần đây và giảm trọng số cho dữ liệu cũ hơn.

Mục đích của kiểm soát quy trình thống kê (SPC)

Mục đích của Kiểm soát Quy trình Thống kê (SPC) là thiết lập một quy trình sản xuất được kiểm soát bằng cách sử dụng các kỹ thuật thống kê để giảm bớt sự thay đổi của quy trình. Sự thay đổi giảm sẽ dẫn đến:

- Chất lượng tốt hơn;

- chi phí thấp hơn (chất thải, phế liệu, làm lại, yêu cầu bồi thường, v.v.);

- hiểu rõ hơn về khả năng của quy trình.

Để đạt được một quy trình được kiểm soát:

- các phép đo phải được đăng ký theo cách chính xác (MSA);

- dữ liệu phải được phân tích một cách chính xác (SPC);

- các quyết định phải được đưa ra dựa trên phân tích và một quy trình thích hợp (OCAP);

- các điều chỉnh quy trình phải được đăng ký để theo dõi và đánh giá hiệu quả của các điều chỉnh (PDCA).

SQC so với SPC

Kiểm soát chất lượng thống kê (SQC) được định nghĩa là việc áp dụng 14 công cụ thống kê và phân tích (7-QC và 7-SUPP) để giám sát đầu ra của quá trình (các biến phụ thuộc). Kiểm soát quá trình bằng thống kê (SPC) là việc áp dụng 14 công cụ giống nhau để kiểm soát đầu vào của quá trình (các biến độc lập). Mặc dù cả hai thuật ngữ thường được sử dụng thay thế cho nhau, SQC bao gồm việc lấy mẫu chấp nhận trong trường hợp SPC thì không.

Tại sao sử dụng Kiểm soát quy trình thống kê (SPC)?

Các công ty sản xuất ngày nay đang phải đối mặt với sự cạnh tranh ngày càng gia tăng. Đồng thời chi phí nguyên vật liệu tiếp tục tăng. Đây là những yếu tố mà hầu hết các công ty không thể kiểm soát được. Do đó, các công ty phải tập trung vào những gì họ có thể kiểm soát: các quy trình của họ. Các công ty phải cố gắng cải tiến liên tục về chất lượng, hiệu quả và giảm chi phí. Nhiều công ty vẫn chỉ dựa vào việc kiểm tra sau khi sản xuất để phát hiện các vấn đề về chất lượng. Quy trình SPC được thực hiện để chuyển một công ty từ kiểm soát chất lượng dựa trên phát hiện sang kiểm soát chất lượng dựa trên phòng ngừa. Bằng cách theo dõi hiệu suất của quy trình trong thời gian thực, người vận hành có thể phát hiện các xu hướng hoặc thay đổi trong quy trình trước khi chúng tạo ra sản phẩm và phế liệu không phù hợp.

Cách sử dụng Kiểm soát Quy trình Thống kê (SPC)

Trước khi thực hiện SPC hoặc bất kỳ hệ thống chất lượng mới nào, quá trình sản xuất cần được đánh giá để xác định các khu vực chính của chất thải. Một số ví dụ về lãng phí quy trình sản xuất là làm lại, phế liệu và thời gian kiểm tra quá nhiều. Sẽ có lợi nhất nếu áp dụng các công cụ SPC vào những lĩnh vực này trước tiên.

Trong quá trình SPC, không phải tất cả các kích thước đều được giám sát do chi phí, thời gian và sự chậm trễ trong sản xuất sẽ phải chịu. Trước khi triển khai SPC, các đặc điểm chính hoặc quan trọng của thiết kế hoặc quy trình phải được Nhóm Chức năng Chéo (CFT) xác định trong quá trình đánh giá bản in hoặc bài tập Phân tích Hiệu ứng và Chế độ Thất bại trong Thiết kế (DFMEA) . Dữ liệu sau đó sẽ được thu thập và giám sát về các đặc điểm chính hoặc quan trọng này.

Thu thập và ghi lại dữ liệu

Dữ liệu SPC được thu thập dưới dạng các phép đo về kích thước / tính năng của sản phẩm hoặc các kết quả đo lường quy trình. Dữ liệu sau đó được ghi lại và theo dõi trên nhiều loại biểu đồ kiểm soát khác nhau, dựa trên loại dữ liệu được thu thập. Điều quan trọng là loại biểu đồ chính xác được sử dụng để tăng giá trị và thu được thông tin hữu ích.

Dữ liệu có thể ở dạng dữ liệu biến liên tục hoặc dữ liệu thuộc tính. Dữ liệu cũng có thể được thu thập và ghi lại dưới dạng các giá trị riêng lẻ hoặc giá trị trung bình của một nhóm các bài đọc. Một số hướng dẫn và ví dụ chung được liệt kê bên dưới. Danh sách này không bao gồm tất cả và chỉ được cung cấp để tham khảo.

Dữ liệu biến đổi

- Biểu đồ Cá nhân – Phạm vi Di chuyển: được sử dụng nếu dữ liệu của bạn là các giá trị riêng lẻ

- Biểu đồ Xbar – R: được sử dụng nếu bạn đang ghi dữ liệu trong các nhóm con từ 8 trở xuống

- Biểu đồ Xbar – S: được sử dụng nếu kích thước nhóm phụ của bạn lớn hơn 8

Dữ liệu thuộc tính

- Biểu đồ P – Để ghi số bộ phận bị lỗi trong một nhóm bộ phận

- Biểu đồ U – Để ghi lại số lượng khuyết tật trong mỗi bộ phận

Bảng kiểm soát

Một trong những biểu đồ kiểm soát được sử dụng rộng rãi nhất cho dữ liệu biến đổi là biểu đồ X-bar và R. Thanh X đại diện cho giá trị trung bình hoặc giá trị “trung bình” của biến x. Biểu đồ thanh X hiển thị sự thay đổi trong giá trị trung bình hoặc giá trị trung bình của mẫu. Biểu đồ Phạm vi cho thấy sự thay đổi trong nhóm con. Phạm vi chỉ đơn giản là sự khác biệt giữa giá trị cao nhất và thấp nhất. Các bước sau là bắt buộc để tạo biểu đồ X-bar và R:

- Chỉ định kích thước mẫu “n”. Thông thường 4 hoặc 5 là cỡ mẫu phổ biến được sử dụng trong nhiều ngành công nghiệp. Hãy nhớ kích thước mẫu phải là 8 hoặc ít hơn. Đồng thời xác định tần suất mà các phép đo mẫu sẽ được thu thập.

- Bắt đầu thu thập bộ mẫu ban đầu của bạn. Nguyên tắc chung là thu thập 100 phép đo theo nhóm 4 phép đo sẽ dẫn đến 25 điểm dữ liệu.

- Tính giá trị trung bình của mỗi nhóm trong số 25 nhóm 4 mẫu.

- Tính khoảng của mỗi mẫu trong số 25 mẫu của 4 phép đo. Phạm vi là hiệu số giữa giá trị cao nhất và thấp nhất trong mỗi bộ 4 phép đo mẫu.

- Tính X-dbar (giá trị trung bình của các giá trị trung bình), được biểu diễn trên biểu đồ X-bar bằng một đường tâm liền nét.

- Tính giá trị trung bình của phạm vi mẫu hoặc giá trị “R”. Đây sẽ là đường tâm của biểu đồ Phạm vi.

- Tính Giới hạn Kiểm soát Trên và Dưới (UCL, LCL) cho mỗi biểu đồ. Nói rõ hơn, giới hạn kiểm soát không phải là giới hạn thông số kỹ thuật do kỹ sư thiết lập trên bản vẽ. Các giới hạn kiểm soát được lấy từ dữ liệu. Hầu hết các kỹ sư sử dụng phần mềm thống kê sẽ thực hiện các phép tính tự động.

Khi biểu đồ được thiết lập, người vận hành hoặc kỹ thuật viên sẽ đo nhiều mẫu, cộng các giá trị lại với nhau sau đó tính giá trị trung bình. Giá trị này sau đó được ghi lại trên biểu đồ kiểm soát hoặc biểu đồ X-bar. Phạm vi của các nhóm con cũng được ghi lại. Các phép đo mẫu phải được thực hiện và ghi lại trong các khoảng thời gian đều đặn, bao gồm cả ngày và giờ để theo dõi tính ổn định của quá trình. Theo dõi bất kỳ nguyên nhân đặc biệt hoặc có thể chỉ định nào và điều chỉnh quá trình khi cần thiết để duy trì quá trình ổn định và trong kiểm soát.

Phân tích dữ liệu

Các điểm dữ liệu được ghi trên biểu đồ kiểm soát phải nằm giữa các giới hạn kiểm soát, với điều kiện là chỉ xác định được các nguyên nhân phổ biến và không có nguyên nhân đặc biệt nào. Các nguyên nhân phổ biến sẽ nằm trong giới hạn kiểm soát trong khi các nguyên nhân đặc biệt thường nằm ngoài giới hạn kiểm soát hoặc nằm ngoài giới hạn kiểm soát.

Đối với một quá trình được coi là trong kiểm soát thống kê, không được có nguyên nhân đặc biệt nào trong bất kỳ biểu đồ nào. Quá trình được kiểm soát sẽ không có nguyên nhân đặc biệt nào được xác định trong đó và dữ liệu phải nằm giữa các giới hạn kiểm soát. Một số ví dụ về biến thể nguyên nhân phổ biến như sau:

- Sự thay đổi về đặc tính vật liệu trong đặc điểm kỹ thuật

- Sự thay đổi theo mùa về nhiệt độ hoặc độ ẩm môi trường xung quanh

- Máy móc hoặc dụng cụ hao mòn bình thường

- Sự thay đổi trong cài đặt do người vận hành kiểm soát

- Biến thể đo lường bình thường

Ngược lại, các nguyên nhân đặc biệt thường nằm ngoài giới hạn kiểm soát hoặc chỉ ra một sự thay đổi hoặc thay đổi mạnh mẽ trong quá trình. Dưới đây là một số ví dụ về biến thể nguyên nhân đặc biệt:

- Bộ điều khiển không thành công

- Điều chỉnh thiết bị không phù hợp

- Một sự thay đổi trong hệ thống đo lường

- Một quá trình thay đổi

- Máy bị trục trặc

- Thuộc tính vật liệu thô ngoài thông số kỹ thuật thiết kế

- Công cụ bị hỏng, cú đấm, bit, v.v.

- Người vận hành thiếu kinh nghiệm không quen thuộc với quy trình

Khi giám sát một quy trình thông qua biểu đồ SPC, người kiểm tra sẽ xác minh rằng tất cả các điểm dữ liệu đều nằm trong giới hạn kiểm soát và theo dõi các xu hướng hoặc thay đổi đột ngột trong quy trình. Nếu xác định được bất kỳ nguyên nhân đặc biệt nào của sự thay đổi, cần thực hiện hành động thích hợp để xác định nguyên nhân và thực hiện các hành động khắc phục để đưa quá trình về trạng thái kiểm soát thống kê.

Có những biến thể hoặc mẫu điểm dữ liệu khác trong giới hạn kiểm soát cũng cần được theo dõi và điều tra. Chúng bao gồm nhưng không giới hạn:

- Chạy trong đó 7 điểm dữ liệu trở lên nằm trong một hàng ở một bên của đường tâm quy trình

- Những thay đổi về mức độ lan truyền thông thường của dữ liệu, trong đó nhiều điểm dữ liệu cách xa nhau hơn hoặc gần nhau hơn

- Các xu hướng được thể hiện bằng 7 điểm dữ liệu trở lên liên tục tăng hoặc giảm

- Sự thay đổi của dữ liệu trải rộng trên hoặc dưới mức trung bình bình thường

Bằng cách giải quyết bất kỳ nguyên nhân, xu hướng hoặc thay đổi đặc biệt nào trong quá trình này, bạm có thể đảm bảo rằng bạn đang sản xuất các bộ phận đáp ứng yêu cầu của khách hàng. Hãy nhớ rằng các giới hạn kiểm soát phải luôn nằm trong khoảng giới hạn thông số kỹ thuật được xác định bởi kỹ sư và / hoặc khách hàng.